华东如何解决注塑模具加工常见的缺陷?

如何解决注塑模具加工常见的缺陷?

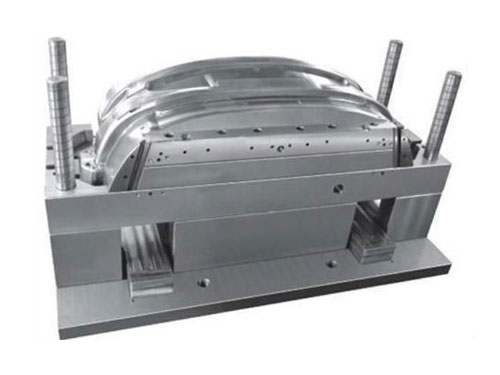

注塑模具加工过程中,常遇到一些缺陷,这些缺陷会直接影响到工件的使用性能,甚至造成工件在此不能使用,所以在加工模具时,一定要尽量避免一些缺陷。

选型及修整砂轮时,使用白刚玉制作的砂轮性能更好,不易出现新的切削刃,因而切削力小,磨削热小,加工温度低,以中粒度为宜,如46~60目为佳,在砂轮硬度上采用中软和软(ZR1.ZR2和R1.R2),也就是粗粒度,低硬度砂轮,良好的自我激励能减少切割热。正确选用砂轮进行精密磨削十分重要。对于模具钢的钼含量较高,Gd单晶刚玉砂轮比较适合。处理硬质合金及高硬度材料时,选用有机结合剂金刚石砂轮。有机物结合剂砂轮有较好的自磨性,工件表面粗糙度可以达到Ra0.2微米。近几年,随着新材料的应用,CBN砂轮得到了广泛的应用,显示出良好的加工效果,在数控内外圆磨床上,数控内外圆磨床的精加工效果优于其他类型的砂轮。研磨时要注意及时修整砂轮,保持砂轮的锋利度。砂轮钝化后,工件表面会产生磨擦、挤压,导致工件表面烧伤,强度下降。

在模具加工过程中合理使用冷却润滑液,起到冷却.清洗三大作用,保持冷却润滑清洁,从而控制磨削热在允许范围内,防止工件热变形。改进磨削过程中冷却条件,如采用油浸轮或内冷却砂轮等。当切削液输入到砂轮中心时,切削液直接进入磨削区域,起到冷却作用,防止工件表面烧伤。

在磨削力的作用下,由于淬火应力及网状碳化组织发生相变,工件容易产生裂纹,从而减小热处理后淬火应力。为消除磨削残余应力,必须对精磨后进行低温时效,以提高精模韧性。

去除磨削应力,还可使模具在260~315℃的盐浴中浸1.5min,30℃的油中冷却,使硬度降低1HRC,使残余应力减少40%~65%。

精密磨削模具中,对尺寸公差在0.01mm以下的精密模具,要注意环境温度的影响,需要恒温磨削。通过计算可以看出,在3℃温差下,在300mm长钢中,材料会发生10.8μm的变化(10.8=1.2×3×3,每100mm变形量1.2μm/℃),每个精加工工序都要充分考虑到这一因素的影响。

采用电解研磨提高加工精度和表面质量。在电解研磨过程中,砂轮不磨金属并刮去氧化膜,磨削力小,磨削热小,不会产生磨削毛刺.裂纹.烧伤等现象。一般说来,表面粗糙度比ra0.16微米要好。此外,在磨削硬质合金时,砂轮的磨损量约为硬质合金磨削时的400%~600%,而砂轮磨削时则只有硬质合金的50%~100倍。

适当地选取磨削参数,采用径向进给小精度磨削甚至精磨。通过适当减少径向进给量和转速,增加轴向进给量,可以减小砂轮与工件的接触面积,改善散热条件,有效地控制表面温度的升高。

13305605038

13305605038