解锁金属注塑模具:从技术优势到行业应用的全解析

在汽车仪表板的精致边框中,在智能手机的轻机身中,在医疗器械的精密部件中,金属注塑模具正在悄悄地重塑制造业的领域。这种融合金属嵌件和塑料注塑的创新技术如何使复杂部件一次成型?为什么它会成为汽车、电子、航空航天等行业的“热门产业”?今天,我们将揭开金属注塑模具的神秘面纱。

金属注塑模具的六大优势:重新定义制造效率和质量

(1)降本增效:从“多步拼接”到“一次成型”

通过一体化设计,金属注塑模具直接在同一模具中注塑金属嵌件和塑料零件,节省了传统工艺中金属加工、零件组装、二次固定等繁琐工序。以汽车内饰为例,传统工艺需要 3-5 模具一体化生产可缩短工艺,缩短模具一体化生产 40% 加工时间,同时减少人工干预造成的误差,降低生产成本 30% 以上。这种“减法式”生产模式,大大提高了批量制造的性价比。

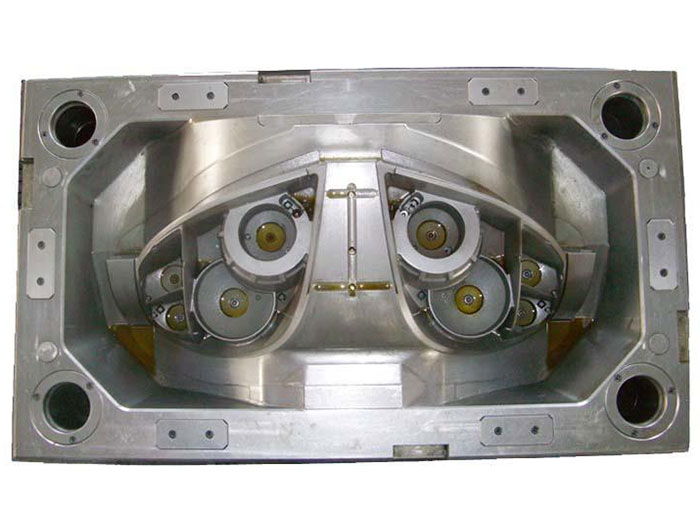

(2)精度革命:微米配合质量保证

模具成型工艺采用高精度模腔设计和定位系统,实现金属嵌件与塑料基体的微米级配合。在电子产品中,电路板金属接触与塑料外壳之间的配合误差可以控制在 0.02mm 在此范围内,完全解决了传统铆接、焊接可能出现的松动、接触不良等问题。医疗器械制造商采用该技术后,手术器械部件的故障率从 12% 降至 1.5%,质量稳定性实现跨越式提升。

(3)设计自由:使“不可能”的复杂结构成为现实

在金属注塑模具面前,传统制造对零件形状的限制被打破。无论是航空航天部件的镂空曲面,还是汽车仪表板的多曲率复合结构,模具都可以通过分层注塑、嵌件预定位等技术进行集成。设计师不需要妥协加工可行性,甚至可以将齿轮、导电片、散热鳍片等异形金属件嵌入塑料基体中,实现产品功能和结构设计的“无边界创新”。

(4)功能叠加:赋予产品“双属性”的魔力

金属的高强度、导热性与塑料的绝缘性和轻量化在模具结合。例如,通过嵌入金属屏蔽,手机外壳不仅可以保持塑料的轻质感,还可以实现电磁信号的有效屏蔽;家用电器外壳中的金属散热框架使塑料机身既美观又散热。这种“刚柔结合”的设计为智能设备和精密仪器的功能升级提供了无限的可能性。

(5)环保先锋:绿色制造的实践者

封闭式生产工艺减少了传统加工中切削液和粘结剂的使用,减少了废气和废水的排放 60% 以上。同时,一体化成型避免了多余材料的浪费,材料利用率来自传统工艺 70% 提升至 95% 以上。某家电企业引进该技术后,单条生产线每年节约钢材 15 吨,减少碳排放 20 吨,符合全球制造业向低碳转型的趋势。

(6)效率飞跃:自动化生产的合作伙伴

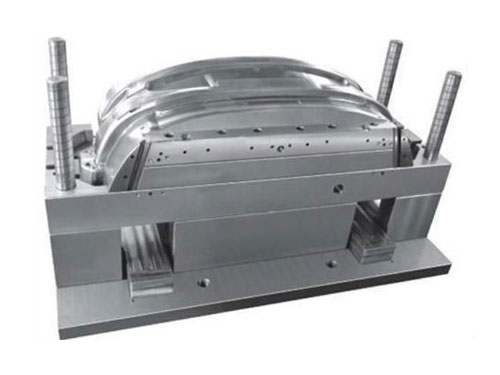

模具标准化设计与自动化生产线无缝连接,实现从嵌件进料、注塑成型到成品脱模的全过程无人操作。正和中信开发的高效金属注射模具可一次成型 4 零件产品,配合智能冷却系统,生产周期缩短至 30 秒 / 与传统模具相比,产能提高 200%。这种“工业” 4.0式生产模式,使大规模定制化生产成为可能。

全行业渗透:金属注塑模具“跨界”应用版图

金属注塑模具以其独特的优势,成为许多行业产品升级的“幕后英雄”。从汽车到电子,从医疗到航空航天,其应用领域不断扩大。

(1)汽车制造:从内饰到部件的综合授权

在汽车仪表板、座椅骨架、发动机传感器等部件中,金属注塑模具实现了轻量化和高强度平衡。例如,德国汽车公司的新能源汽车电池支架通过嵌入铝合金钢筋的注塑成型技术来减轻零件的重量抗冲击性能提高25% 40%,同时满足电动汽车对散热和绝缘的严格要求。

(2)电子信息:打造消费电子的“精致”

智能手机的金属框架和玻璃后盖的过渡区域、笔记本电脑的隐藏天线支架和智能手表的防水金属连接器都依靠金属注塑模具来实现精密制造。国内手机品牌采用该技术后,机身厚度从 8mm 减至 7.2mm,同时,信号接收稳定性的提高 30%,推动消费电子向“更薄、更稳、更智能”的发展。

(3)航空航天:减肥增效的“关键先生”

飞机轻量化是永恒的追求。金属注塑模具在航空座椅框架、机舱通风部件和卫星天线支架上展示了其技能。通过嵌入钛合金网格结构的注塑技术,降低了某类客机内部部件的重量 40%的强度同时达到航空级标准。这种“减肥不减质”的技术直接有助于提高飞机的燃油效率和续航能力。

13305605038

13305605038